扫码获取更多行业报告

BC电池 Back Contact Cell 全称为背接触电池,其基型是 IBC电池 ,即 叉指式背接触电池 Interdigitated Back Contact Cell 。

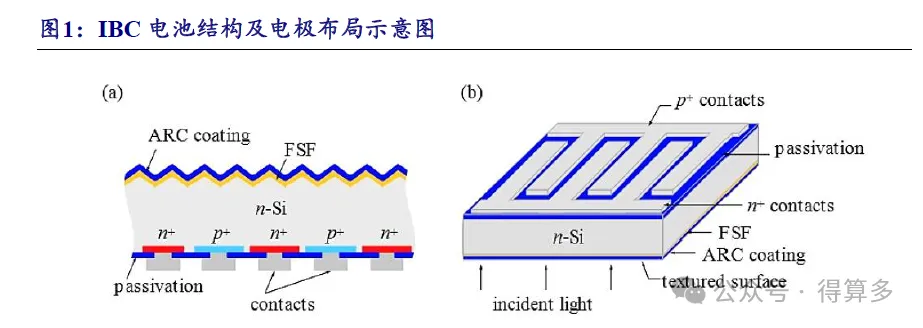

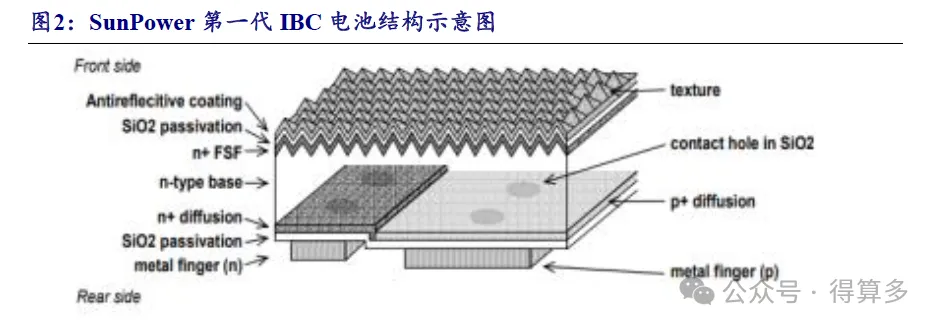

IBC电池最早由 Schwartz和 Lammert于 1975年提出, 是一种 将电池的发射区电极和基区电极均设计于电池背面的硅太阳电池。 其 发射极和背表面场以交叉的形式排布在电池背面,发射极和基极金属接电极也呈交叉状,正背面采用氧化层钝化,减少载流子复合。电池正面无栅线遮挡,外观精美。

2004年,美国 SunPower公司(现 Maxeon 采用点接触和丝网印刷技术研发在其菲律宾工厂实现全球首 块 大面积( 149cm² IBC电池商业化量产,最高转换效率 为后续 BC技术路线的电池结构和工艺框架奠定 了 基础。

BC技术与 TOPCon、 HJT、 PERC等技术不同的地方在于,其主要通过背面图形化工艺将 p+发射极、 n+背场区以及栅线放置于电池背面,是电池背面图形结构的变化。而其他三种电池技术路线则主要是通过改变电池钝化的膜层结构,实现效率以及其他特性的改变。 BC电池的理论转换效率极限为 逼近硅基极限, 高于TOPCon和 HJT的 28.7%和 28.5%。

BC电池技术 本质上是一种电极工程平台 ,可与 TOPCon、 HJT、钙钛矿等技术有机结合,兼收其他技术优点并进一步提升转换效率,统称为 XBC电池 X Back Contact Cell),即 类背接触电池 。目前常见的有 TBC电池 、 ABC电池、 HPBC电池 、 HBC电池 等 。

隆基二代HPBC、爱旭 ABC等主流电池产品 均 以 TBC为主要结构 。 TBC电池和 HBC电池 分别将 BC电池 高的短路电流与 TOPCon电池 优异的钝化接触特性 以及HJT电池高的开路电压 相结合 从而 获得更高的电池效率。 当前 TBC技术 已经全面量产, HBC技术 还 在推动量产过程中 。

BC电池通过全背交叉电极技术将电池的正负电极全部集成于背面 ,消除传统电池正面 3 5%的金属栅线遮挡, 最大化光吸收面积 ,入射光子利用率提升到从而带来更高的短路电流密度 (Jsc),提升整体光电转换效率。另外 BC电池的 PN结在电池背面,正面无 PN结,消除了因正面掺杂的扩散结带来的寄生吸收,提升了光子的吸收和利用率。正面无载流子收集需求,可获得更加灵活的光学和钝化设计,追求极致的减反和钝化效果 进一步提升电池转换效率。

除电池结构本身带来的差异化优势外,爱旭等BC头部企业还通过无银 金属化 涂布、 “一”字型焊接 、满屏技术等方式进一步提升产品竞争力。

1 无银金属化涂布: 通过电化学及化学手段镀铜 /镍 /锡 以纯铜替代电极,实现 全无银量产制造。同时, 铜栅与硅片的无缝绑定,零烧穿、零损伤的技术特性,大大提升电池的韧性与强度。 此外 原材料成本低廉 且 充沛易获取、电池效率高、确保产业规模化扩展无后顾之忧 。

2“一”字型焊接 全背面“一”字型焊接代替传统“ Z”字型焊接 所有焊带均匀分布在电池背面,且处于同一水平面 避免常规的复杂封装流程 提升焊接强度, 相连的电池边缘无碎裂风险 显著 降低了组件脱落和隐裂风险 。

3 满屏技术 通过精准叠焊 技术消除 片间距、隐藏汇流条 将电池片最大化铺满组件, 进一步提升 有效发电面积 ,并 完美适配客户美学需求 。

当前BC技术电池量产批次平均转换效率达 27%以上 组件量产效率全面突破24%。 根据 各头部电池组件企官网 资料显示,当前量产主流版型 2382mm×1134mm

双面双玻 BC组件 最高功率达 665W 与传统 TOPCon组件相比有 约 30W的功率增益 较 通过导入 半片钝化、 MAX、无主栅 等技术进行 升级后的 TOPCon+组件 仍有约15W的功率增益, 具备同等面积输出功率更高 的优势 。 此外 BC组件兼具 低衰减、低温度系数、高温抑制 、 抗 隐裂 、弱光性能更优 与阴影遮挡发电优化等 方面优势确保了全生命周期内的发电稳定性与可靠性。

BC和 TOPCon的技术博弈日趋激烈 在 TOPCon电池 进行 升级的同时, BC电池技术 也在 不断 优化 后续升级 演进的 方向也愈发清晰。 在未来的 3 5年内, BC电池效率 有望 提升到 28.5%左右, 进一步逼近 29.1%的 理论转换效率极限 ,并 推动 整体 组件效率突破 有望 持续 保持 领先 优势 。

在电池技术提效上BC电池未来几年将在光管理、双极复核钝化和新型的先进的金属化等方面持续发力,稳步来降低电学损失,逐步提升其光电转换效率。

在组件效率提升上通过多分片及高密度封装技术的量 产实现 提高有限面积内电池的整体封装占比 并通过智能焊接、智能组件技术等技术的突破,大幅度降低焊接及电路失配带来的损失,进一步提升组件效率。