本文为节选内容

如需更多报告,联系客服

或扫码获取报告

1、电化学:提升电导率、空气稳定性、电化学窗口、界面性为突破重点

硫化物电解质分多种形态。是通过硫取代氧化物电解质中的氧衍生而来,与O2-相比,S2-的电负性小,对Li+的束缚较弱,有利于降低Li+扩散势垒。同时S2-的离子半径较大,能在结构中形成较大的Li+传输通道,从而有利于Li+的传导。因此,硫化物电解质具有更高的离子电导率,部分材料的离子电导率达到甚至超过液态电解质。根据硫化物电解质的结晶状态可细分为玻璃型、玻璃-陶瓷型、硫代锂超离子导体型(Thio-LISICON)、硫银锗矿型(Argyrodite)等、锂锗磷硫型(LGPS)等,后三者也称为晶态电解质。

与玻璃态和玻璃-陶瓷电解质相比,晶态电解质的种类最多,研究最为广泛,其展现出的离子电导率也最高(10^−2S/cm)。2011 年Kanno 报道的Li10GeP2S12(LGPS)固态电解质,室温离子电导率达到1.2×10^−2S/cm,与液态电解液相当,但是由于金属Ge 的使用,LGPS 的成本居高不下,严重阻碍其实际应用。相比之下,锂硫银锗矿结构的硫化物电解质因其相对较低的成本、高室温电导率(10^−2 S/cm)、合成简单、重复性高、电化学稳定性相对其他硫化物较好等优点而成为研究主流。

尽管硫化物电解质的离子电导率可以与液态电解质相媲美甚至更高,但硫化物电解质自身仍存在性能缺点,同时工程化难度较大。

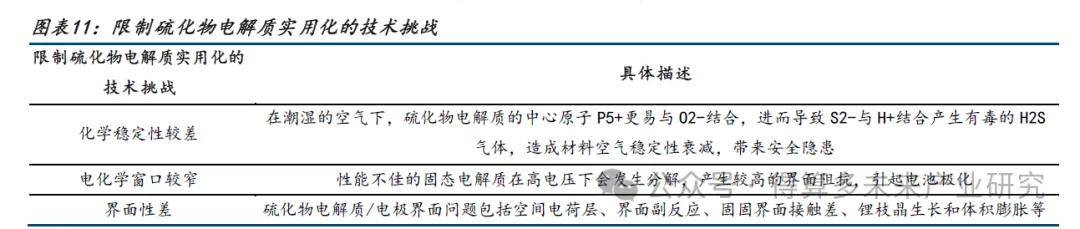

硫化物电解质自身有三个性能缺点待改进:

(1)空气稳定性较差。软硬酸碱理论是指硬酸与硬碱更易反应,软酸和软碱优先反应。由于H2O 中的O2-比硫化物电解质中的S2-碱性更强,因此在潮湿的空气下,硫化物电解质的中心原子P5+更易与O2-结合,进而导致S2-与H+结合产生有毒的H2S 气体,造成材料空气稳定性衰减,带来安全隐患。

(2)电化学窗口较窄。性能不佳的固态电解质在高电压下会发生分解,产生较高的界面阻抗,引起电池极化。业界普遍认为硫化物电解质的电化学窗口为1.6~2.3V(vsLi+/Li),难以与常用的正负极材料形成热力学稳定的界面。

(3)界面性差。硫化物电解质/电极界面问题包括空间电荷层、界面副反应、固固界面接触差、锂枝晶生长和体积膨胀等:

空间电荷层:硫化物电解质和正极材料内部存在Li+浓度差,这驱动了空间电荷层的产生,导致界面阻抗增加,影响电池寿命。

界面副反应:硫化物电解质和电极材料间的化学/电化学不相容会在界面产生不可逆的副反应,形成高电子电导率、低离子电导率的复杂界面相,阻碍Li+在界面的快速输运。

固固界面接触差:电极/硫化物电解质界面刚性接触会减少Li+的有效接触区域,限制Li+的跨界面迁移。在电池循环过程中,刚性接触难以容纳活性材料的体积变化,导致局部应力分布不均匀,最终发展为复杂的化学—力学耦合失效。

锂枝晶生长:硫化物电解质与金属锂负极界面的不均匀锂沉积/剥离过程会导致锂枝晶的成核和生长,进而穿透电解质层,造成电池短路。

2、制备工艺:固相法性能更优,液相法更易于大规模量产

固相法的制备性能更优,液相法更易于大规模量产。目前常用的合成Li6PS5X(X=Cl,Br,I)电解质的方法主要有固相法和液相法两种。固相法更易得到离子电导率更高的电解质材料,但其原料混合均匀性较差;在三种固相法中,直接固相烧结法工艺比较简单,且离子电导率也较高,在批量生产方面具有一定优势;液相法更易于规模化生产,但该方法得到的电解质离子电导率偏低,且溶剂的使用导致其对环境有一定污染。

(1)固相法:主要包括高能机械球磨法、球磨-烧结联用法和简单固相烧结法三种,简单固相烧结法具备较大应用前景:

高能机械球磨法:一致性较差限制规模化应用。是把LiX(X=Cl,Br)、Li2S、P2S5 等各种原材料密封在球磨罐内,采用高速球磨提供机械能将原材料的化学键断裂,使材料在原子级别混合反应,同时球磨珠之间以及与球磨罐内壁之间在高速旋转和碰撞过程中会产生热量,最终形成Li6PS5X(X=Cl,Br,I)电解质的制备方法。相比其他制备方法,高能机械球磨法耗时耗能,且制备的材料一致性较差,这些都限制其大规模实用化。

球磨-烧结联用法:成本较高限制规模化应用。将原材料经高能球磨过程后,压片烧结得到最终电解质的方法。由于高能球磨得到的产物含有大量的无定形相存在,导致材料的结晶性较差,经过烧结处理提高制备的材料中晶相电解质含量,一般能得到室温离子电导率超过10^−3 S/cm 的锂硫银锗矿电解质。为保证材料的均匀性,前期的高能机械球磨过程需要手动混合物料,导致这种合成方法成本较高且难以大规模制备而限制了其应用。

简单固相烧结法:具备较大前景的方案。是将原材料均匀混合后直接烧结得到最终电解质的制备方法。为了保证材料混合的均匀性,前期的原材料混合可采用低速球磨的方法。该方法能克服高能机械球磨带来的能耗、沾壁及一致性等问题,有望降低合成成本,推动锂硫银锗矿固态电解质规模化制备。

(2)液相法:液相法在电解质合成方面有诸多优势,如更低的烧结温度,更短的合成时间,适合放大等,其在固态电池制作方面也有较大前景。由于电解质可溶于或者分散在有机溶剂中,因此可以将电解质粉末和正极材料同时加入到溶剂中混合均匀,采用传统锂离子电池的涂布工艺来实现大批量制备复合正极极片。由于合成过程中有机溶剂难除尽,烧结过程容易导致电解质材料表面残余碳导致电子电导率提升,残存的物质还影响电解质的离子电导率,综合性能有待提升。液相法合成锂硫银锗矿固态电解质一般分为两种途径:悬浮液法和溶解-沉积法:

3、成膜工艺:关注新兴湿法骨架膜工艺、干法工艺的应用

固态电解质一般为电解质膜。为提高固态电池的能量密度,提高有效活性物质的含量,降低电池内部电解质等不能贡献容量的部分含量也至关重要。考虑将固态电池组装工艺与当前商业化液态电池工艺相结合能简化制备工艺和降低成本,需要将固态电解质设计成类似隔膜的结构。

硫化物固态电解质膜的典型制备方法包括湿法和干法,其中湿法是一种更为普遍的薄膜生产技术,干法是新兴工艺。

(1)湿法:湿法制备固态电解质膜主要是利用溶剂、粘结剂、电解质配成均匀溶液,再将溶剂蒸干得到电解质膜的一种方法。在湿法过程中,由于硫化物的特殊化学性质,与强极性溶剂混合时会发生分解或导致离子电导率降低,因此需要选择低极性或非极性溶剂。

然而,这些溶剂将限制聚合物粘结剂的选择,常用的聚合物粘结剂在这些溶剂中溶解性不佳,影响薄膜机械强度。同时聚合物粘结剂会包裹硫化物颗粒,这种结构会影响固态电解质薄膜的离子电导率。在制备过程中需要兼顾薄膜高电导率和高机械强度。湿法步骤一般包括制浆、成膜、烘干和致密化。根据成膜方式可以分为流延法、渗透法等。

(2)干法:也称为无溶剂法,是为了克服在浆料工艺中加入有机溶剂可能带来的不利影响而提出的一种新的加工技术。通常将固态电解质粉末与少量粘结剂混合后,通过不同的成型方式制成薄膜。因为其能耗较低、粘结剂用量少,硫化物电解质膜电导率高等优点。

4、规模化:沿着硫化锂降本、工艺放大迭代

硫化物电解质的工程化包括四个难点:

(1)硫化锂规模化难度大、成本高。硫化物电解质所用的原料Li2S 合成难度大,纯度要

求高,产量较低,成本居高不下。目前Li2S 的主要合成方法是高温还原法,该方法原料廉价易得,工艺简单,但需要高温高压的反应条件,工况不易控制,设备选型困难,安全性差;反应过程中还会产生大量副产物Li2O,导致产品产率和纯度较低,影响硫化物电解质的性能和规模化制备。因此实现原材料Li2S 的低成本、高品质、大规模生产是硫化物电解质商业化发展过程中必须要解决的难题。

以Li6PS5Cl 粗粉电解质体系为例的实证分析显示,硫化锂在材料体系中质量占比达43%,而当前公斤级市场报价波动于5000~10000 元区间。基于吨级Li6PS5Cl 产线的成本敏感性分析,硫化锂的原料成本构成比高达82%,为核心成本项,硫化锂成相后的二次加工、运输以及存储等环节均需构建严格的水氧隔绝体系,成本同样较高。

(2)环境要求高。硫化物电解质自身及所用的Li2S、P2S5 等原料空气稳定性较差,全程需要惰性气氛或真空环境保护,避免水或氧气的侵蚀,制备时产生的有毒H2S 需进行回收处理,防止泄漏导致安全风险。

(3)工艺制造难度大。硫化物电解质合成方法均存在工艺复杂、耗时耗能、环境要求高

的问题。固相法需长时间球磨混合及烧结,全程要求无水无氧,对设备要求高,耗时耗能,成本极高。液相法需要使用有机溶剂将原料溶解混合,全程要进行长时间加热搅拌、固液分离及热处理,不仅制备周期长,引入的有机溶剂也难以去除。这两种合成工艺与现有的锂电池产线难以兼容,为满足硫化物全固态电池的制备需求,新型设备的研发和制造显得尤为紧迫。

(4)硫化物电解质工艺一致性要求更高,工艺放大难度高。从目前多家企业的产品来看,

硫化物电解质之间的批次性较差,这不仅导致硫化物电解质与电极界面兼容性变差,影响电池的倍率性能和循环寿命;还会导致硫化物电解质的电化学性能不稳定,影响电池充放电效率和能量密度。因此硫化物电解质制备过程中需要具备强大的工程能力和制造经验,精准地控制每一步工艺条件,以确保材料生产中的批次一致性。